The post 鋼結構焊縫超聲檢測,選擇不同缺陷評定標準GB50661、GB/T50621、GB/T29712對評判結果的影響 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>

在鋼結構工程質量檢測中,超聲波檢測是評估焊接接頭內部缺陷的主要方法。檢測人員需依據相應標準對發現的缺陷進行等級評級,再對照驗收標準判斷缺陷等級是否超標。

目前對焊縫的驗收標準較統一,根據《鋼結構工程施工質量驗收標準》GB 50205規定:一級焊縫缺陷合格等級不低于Ⅱ級,二級焊縫缺陷合格等級不低于Ⅲ級。但是,對缺陷的等級評定業界存在多種不同的標準,且這些標準在評定方法上存在顯著差異。

那么這種評定方法上的差異是否會導致評判結果出現重大分歧,甚至截然不同呢?本文將對三種常用評定標準進行比較,并通過9組缺陷的具體評級結果,展示其差異。

參考標準如下:

- GB50661《鋼結構焊接規范》

- GB/T 50621《鋼結構現場檢測技術標準》

- GB/T 29712《焊縫無損檢測 超聲檢測 驗收等級》

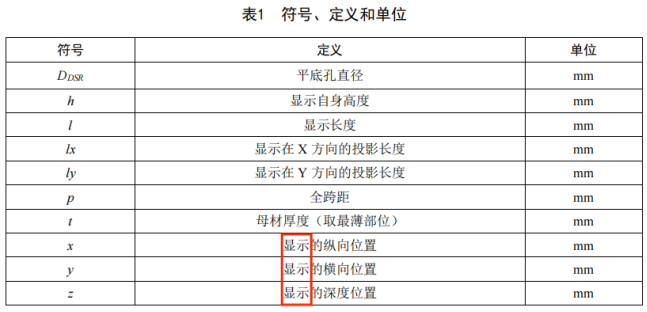

表1:簡單列出了3個標準 評定線靈敏度、測長方法和評級的差異

| 表1:不同標準的差異 | |||

| 標準 | GB50661 | GB/T50621 | GB/T29712 |

| 評定線靈敏度 | H0-14dB | H0-16dB | 驗收等級2級:H0-14dB 驗收等級3級:H0-10dB |

| 測長方法 | 評定線絕對靈敏度法 | 主要為-6dB相對靈敏度法 | 評定線絕對靈敏度法 |

| 評級 | Ⅰ區缺陷為Ⅰ級, Ⅱ區缺陷根據指示長度評級, III區缺陷為Ⅳ級 | 根據顯示長度與板厚的倍數關系確定驗收等級 | |

表2:列出了按照不同標準對9組缺陷的評級結果

| 表2:不同標準測出的指示長度和評定等級 | |||||||

| 序號 | 缺陷波幅(H0±dB) | GB50661 | GB/T50621 | GB/T29712 | |||

| 指示 長度 | 評定 等級 | 指示 長度 | 評定 等級 | 指示 長度 | 評定 等級 | ||

| 1 | H0-3dB | 14 | Ⅲ | 8 | Ⅳ | 12 | 3 |

| 2 | H0+3dB | 29 | Ⅳ | 20 | Ⅳ | 23 | 4 |

| 3 | H0-9dB | 9 | Ⅰ | 10 | Ⅰ | 9 | 2 |

| 4 | H0-1dB | 22 | Ⅳ | 11 | Ⅳ | 19 | 4 |

| 5 | H0+7dB | 23 | Ⅳ | 15 | Ⅳ | 21 | 4 |

| 6 | H0-7dB | 15 | Ⅰ | 13 | Ⅱ | 15 | 2 |

| 7 | H0-5dB | 20 | Ⅳ | 18 | Ⅳ | 17 | 3 |

| 8 | H0+4dB | 28 | Ⅳ | 21 | Ⅳ | 24 | 4 |

| 9 | H0+3dB | 13 | Ⅳ | 8 | Ⅳ | 10 | 3 |

| 注1:表中工件為板板對接焊縫,板厚均為20mm; 注2:GB/T29712沒有驗收等級4級,為方便對比,將超過驗收等級3級的缺陷記為4級; 注3:表中缺陷不考慮其性質,只針對指示長度和波幅評級。 | |||||||

我們對表2進行分析,可以得出以下結論:

- 3種不同標準,在缺陷評級上總體一致,均能有效識別并判廢那些波幅較高、尺寸較大的缺陷。但是,在一些具體案例中,各標準也呈現出了不同的嚴格程度;

- GB/T 50621 要求更為嚴格:例如,對于第1組缺陷,GB/T 50621將其評定為4級(不合格),而另外兩項標準評為3級,這主要是因為GB/T50621的靈敏度更高;

- GB/T 29712 要求相對寬松:例如,對于波幅較低但尺寸較長的缺陷(第7組),以及波幅較高但尺寸較短的缺陷(第9組),GB/T29712評定為3級(在二級焊縫中允許存在),而另外兩項標準則均評定為4級(不合格)。

需要說明的是,由于條件限制,我們只選擇了板厚20mm的一種規格試板,且評級時沒有考慮累計長度等因素,所以上述結論并不嚴謹,僅供參考。

但它可以一定程度上說明,在鋼結構焊縫內部缺陷超聲檢測中,評級標準選擇的不同并不會造成嚴重的結果分歧,也不存在某個標準明顯過松或過嚴的情況。希望本文能為有此擔心的同學提供一些依據。

The post 鋼結構焊縫超聲檢測,選擇不同缺陷評定標準GB50661、GB/T50621、GB/T29712對評判結果的影響 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 無損檢測標準大全(持續更新。。。) appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>| 序號 | 標準號 | 名稱 | 下載鏈接 |

| 1 | GB 50205-2020 | 鋼結構工程施工質量驗收規范 | 點擊下載 |

| 2 | GB 50661-2011 | 鋼結構焊接規范 | 點擊下載 |

| 3 | GB 50621-2010 | 鋼結構現場檢測技術標準 | 點擊下載 |

| 4 | JTG/T 3650-2020 | 公路橋涵施工技術規范 | 點擊下載 |

常規超聲波檢測(UT)

| 序號 | 標準號 | 名稱 | 下載鏈接 |

| 1 | NB/T 47013.3-2023 | 承壓設備無損檢測 第3部分:超聲檢測 | 點擊下載 |

| 2 | GB/T 11345-2023 | 焊縫無損檢測 超聲檢測 技術、檢測等級和評定 | 點擊下載 |

| 3 | GB/T 29711-2023 | 焊縫無損檢測 超聲檢測 焊縫中的顯示特征 | 點擊下載 |

| 4 | GB/T 29712-2023 | 焊縫無損檢測 超聲檢測 驗收等級 | 點擊下載 |

| 5 | JG/T 203-2007 | 鋼結構超聲波探傷及質量分級法 | 點擊下載 |

| 6 | GB/T 19418-2003 | 鋼的弧焊接頭 缺陷質量分級指南 | 點擊下載 |

| 7 | GB/T 8467-2014 | 鍛鋼件超聲檢測 | 點擊下載 |

| 8 | GB/T 6402-2008 | 鋼鍛件超聲檢測方法 | 點擊下載 |

| 9 | GB/T 7233.1-2009 | 鑄鋼件 超聲檢測 第1部分:一般用途鑄鋼件 | 點擊下載 |

| 10 | GB/T 5777-2019 | 無縫和焊接(埋弧焊除外)鋼管縱向和∕或橫向缺欠的全圓周自動超聲檢測 | 點擊下載 |

射線檢測(RT)

| 序號 | 標準號 | 名稱 | 下載鏈接 |

| 1 | NB/T47013.2-2015 | 承壓設備無損檢測 第2部分:射線檢測 | 點擊下載 |

| 2 | GB/T 3323.1-2019 | 焊縫無損檢測 射線檢測 第1部分 | 點擊下載 |

| 3 | GB/T 37910.1-2019 | 焊縫無損檢測 射線檢測驗收等級 第1部分 | 點擊下載 |

| 4 | GB/T 5677-2018 | 鑄件 射線照相檢測 | 點擊下載 |

磁粉檢測(MT)

| 序號 | 標準號 | 名稱 | 下載鏈接 |

| 1 | NB/T 47013.4-2015 | 承壓設備無損檢測 第4部分:磁粉檢測 | 點擊下載 |

| 2 | GB/T 15822.1-2005 | 無損檢測 磁粉檢測 第1部分:總則 | 點擊下載 |

| 3 | GB/T 15822.2-2005 | 無損檢測 磁粉檢測 第2部分:檢測介質 | 點擊下載 |

| 4 | GB/T 15822.3-2005 | 無損檢測 磁粉檢測 第3部分:設備 | 點擊下載 |

| 5 | GB/T 26951-2011 | 焊縫無損檢測 磁粉檢測 | 點擊下載 |

| 6 | GB/T 26952-2011 | 焊縫無損檢測 焊縫磁粉檢測 驗收等級 | 點擊下載 |

| 7 | JB/T 8468-2014 | 鍛鋼件磁粉檢測 | 點擊下載 |

| 8 | GB/T 9444-2019 | 鑄鋼鑄鐵件 磁粉檢測 | 點擊下載 |

滲透檢測(PT)

| 序號 | 標準號 | 名稱 | 下載鏈接 |

| 1 | NB/T 47013.5-2015 | 承壓設備無損檢測 第 5部分:滲透檢測 | 點擊下載 |

| 2 | JB/T 9218-2015 | 無損檢測 滲透檢測方法 | 點擊下載 |

| 3 | GB/T 26953-2011 | 焊縫無損檢測 焊縫滲透檢測 驗收等級 | 點擊下載 |

| 4 | JB/T 8466-2014 | 鍛鋼件滲透檢測 | 點擊下載 |

| 5 | GB/T 9443-2019 | 鑄鋼鐵件 滲透檢測 | 點擊下載 |

人員認證考核標準

| 序號 | 標準號 | 名稱 | 下載鏈接 |

| 1 | GB/T 9445-2024/ISO9712: 2021 | 無損檢測人員資格鑒定與認證 | 點擊下載 |

| 2 | ASNT SNT-TC-1A-2020 | 無損檢測人員資格鑒定與認證 | 點擊下載 |

| 3 | TSG Z8001-2019 | 特種設備無損人員考核規則 | 點擊下載 |

| 4 | CNAS-CL01-A006 | 檢測和校準實驗室能力認可準則在無損檢測領域的應用說明 | 點擊下載 |

The post 無損檢測標準大全(持續更新。。。) appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 新版GB50661《鋼結構焊接標準》焊接檢驗部分(含釋義) appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>8 焊接檢驗

8.1 一般規定

8.1.1 焊接檢驗包括自檢和監檢,應在自檢合格后再進行監檢。

[釋義]:

一、焊接檢驗分類及要求

- 焊接檢驗分為自檢和監檢兩類。

- 自檢是鋼結構焊接質量保證體系重要步驟,涉及焊接全過程,自檢人員資質需滿足規范相關規定,無損檢測人員數量要求產品所需檢測項目每項不少于 2 名二級及二級以上人員。

- 監檢由具有資質的獨立第三方完成,監檢比例依設計要求及結構重要性確定。焊接難度等級為 A、B 級結構,監檢主要內容是無損檢測;C、D 級結構,監檢內容還包括過程中的質量控制和檢驗。

二、不同行業監督檢驗模式及問題

- 國內涉鋼產業監督檢驗有兩種模式:

- 船舶和建筑行業模式:以驗船師或監理工程師為駐廠代表旁站監控,業務考核范圍主要是項目管理法律法規及標準規范,很少涉及具體技術專業知識,工作質量取決于旁站者業務素養。

- 壓力容器行業模式:駐廠監造人員需取得行業頒發的焊接檢驗師或檢驗員資格證書上崗,一定程度上保證監督工作質量。

- 船舶和壓力容器行業對無損檢測由船級社或特種設備檢驗機構按一定比例進行第三方抽檢,建筑行業執行前無明確規定,多靠企業自檢控制工程質量,漏檢、瞞報事件時有發生。

三、鋼結構行業問題及建議

- 鋼結構產業領域監理工程師制管理焊接生產工作有很大欠缺,應向歐美同行及國內壓力容器行業學習,實現焊接從業人員職業資格認證制度。

- 片面強調監督檢驗作用不可取,質量問題產生是復雜綜合的社會性質問題,涉及體制機制、管理意識、成本控制、技術工藝及人員整體素質和職業道德等,當前建筑鋼結構市場環境下,相關從業人員特別是焊工自身素質和職業道德水準尤為重要。

8.1.2 焊接檢驗應包括焊前檢驗、焊中檢驗和焊后檢驗,應符合下列規定:

1、焊前檢驗應至少包括下列內容:

- 按設計文件和相關標準的要求對工程中所有鋼材、焊接材料的規格、型號(牌號)、材質、外觀及質量證明文件進行確認;

- 焊工合格證及認可操作范圍確認;

- 焊接工藝技術文件及操作規程審查;

- 坡口形式、尺寸及表面質量檢查;

- 組對后構件的形狀、位置、錯邊量、角變形、間隙等檢查;

- 焊接環境、焊接設備等條件確認;

- 定位焊縫的尺寸及質量認可;

- 焊接材料的烘干、保存及領用情況檢查;

- 引弧板、引出板和襯板的裝配質量檢查。

2、焊中檢驗應至少包括下列內容:

- 實際采用的焊接電流、焊接電壓、焊接速度、預熱溫度、層間溫度及后熱溫度和時間等焊接工藝參數與焊接工藝文件的符合性檢查;

- 多層多道焊焊道缺陷的處理情況確認;

- 采用雙面焊清根的焊縫,應在清根后進行外觀檢測及規定的無損檢測;

- 多層多道焊中焊層、焊道的布置及焊接順序等檢查。

3、焊后檢驗至少包括下列內容:

- 焊縫外觀質量與外形尺寸檢測;

- 焊縫的無損檢測

- 焊接工藝規程記錄及檢驗報告審查。

[釋義]:

一、過程檢驗重要性

- 過程控制對焊接產品質量至關重要,尤其對于高強鋼或特種鋼,工藝參數對產品性能和質量影響直接,不利后果難以恢復且常規無損檢測方法無法檢測到。

- 正確的過程檢驗程序和方法是保證產品質量的重要手段。

二、過程控制的定義

過程控制是在焊接產品生產過程中,對相關人員、技術文件、材料、設備、工藝參數及焊接質量等進行審核與檢驗以控制產品質量。

三、存在的問題及分析

- 焊工管理問題:

- 僅審查焊工合格證遠遠不夠,焊工是技術性強且有時效性的工種。

- 現行規范要求持證焊工若連續 6 個月未從事許可范圍內工作需重新參加實操考核合格后上崗,但因體制變化,企業管理模式改變,專業分包多為私營小企業,管理不規范、人員流動性強,導致項目管理者難以掌握焊工從業情況,焊工管理失控,焊接質量下降。

- 標準執行問題:

- 國家現行團體標準《鋼結構焊接從業人員資格認證》T/CECS331 對手工操作技能附加項目考試有規定,但因是推薦性團體標準,多數企業不執行。

- 焊接技術人員和檢驗人員問題:

- 目前對焊接技術人員和檢驗人員(執證無損檢測人員除外)資格認定無明確準則。

- 通常認為有焊接專業技術職稱的就是合格焊接技術人員,焊接檢驗人員多由監理工程人員或企業質量檢驗人員擔任,許多人缺乏基本焊接專業技術知識,人員能力不足是焊接質量事故頻發的主要原因之一。

四、改進建議

從人員培訓和資質認定方面抓起,改變現狀。

8.1.3 焊接檢驗前應根據結構所承受的荷載性質、深化設計圖及技術文件規定的焊縫質量等級要求編制檢驗和試驗計劃,由技術負責人批準并報監理工程師備案。檢驗方案應包括檢驗批的劃分、抽樣檢驗的抽樣方法、檢驗項目、檢驗方法、檢驗時機及相應的驗收標準等內容。

[釋義]:

焊縫在結構中所處的位置不同,承受荷載不同,破壞后產生的危害程度也不同,因此對焊縫質量的要求理應不同。如果一味提高焊縫的質量要求將造成不必要的浪費。本標準根據承受荷載不同將焊縫分成動荷載和靜荷載結構,并提出不同的質量要求。同時要求按設計圖及說明文件規定荷載形式和焊縫等級,在檢驗前按照科學的方法編制檢驗方案,并由質量工程師批準后實施。設計文件對荷載形式和焊縫等級要求不明確的應依據現行國家標準《鋼結構設計標準》(GB50017)及本標準(5.1.5)的相關規定執行,并須經原設計單位簽認。 之所以強調根據載荷形式制定檢驗方案或標準,主要是承受靜載的結構與承受動載(或疲勞載荷)的結構在產生破壞的機理和概率上存在巨大差異。據統計目前焊接結構發生破壞或失效的形式主要有塑性、脆性、疲勞、腐蝕和蠕變五種,其中大約90%為疲勞破壞。而疲勞破壞相對于其他破壞形式有其自己的特點,主要表現為:低應力破壞,是指疲勞破壞發生時通常結構所承受荷載遠低于設計允許的應力值;②破壞斷口宏觀上無塑性變形;③疲勞破壞對材料的微觀組織和內部微小缺陷不敏感,相反對材料表面缺陷非常敏感。由此可見疲勞載荷對結構安全性的巨大影響,因此根據結構所承受的荷載形式確定質量控制標準是目前國際上為保證結構安全所采取的通用準則。

8.1.4 焊縫檢驗抽樣方法應符合下列規定:

1、當工廠制作焊縫長度不大于1000mm時,每條焊縫應為1處;當長度大于1000mm時,以1000mm為基礎,每增加300mm焊縫數量應增加1處;現場安裝焊縫每條焊縫為1處。

2、可按下列方法確定檢驗批:

- 制作焊縫以同一工區(車間)按300-600處的焊縫數量組成檢驗批;多層框架結構可以每節柱的所有構件組成檢驗批;

- 安裝焊縫以區段組成檢驗批;多層框架結構以每層(節)的焊縫組成檢驗批。

3、抽樣檢驗除設計指定焊縫外應采用隨機取樣方式取樣,且取樣中應覆蓋到該批焊縫中所包含的所有鋼材類別、焊接位置和焊接方法。

釋義:

為了組成抽樣檢驗中的檢驗批,首先應知道焊縫個體的數量。一般情況下,作為檢驗對象的鋼結構安裝焊縫長度大多較短,通常將一條焊縫作為一個焊縫個體。在工廠制作構件時,箱形鋼柱(梁)的縱焊縫、H形鋼柱(梁)的腹板-翼板組合焊縫較長,此時可將一條焊縫劃為每300mm為一個檢驗個體。檢驗批的構成原則上以同一條件的焊縫個體為對象,一方面要使檢驗結果具有代表性,另一方面要利于統計分析缺陷產生的原因,便于質量管理。

取樣原則上按隨機方式,隨機取樣方法有多種,例如將焊縫個體編號,使用隨機數表來規定取樣部位等。但要強調的是對同一批次抽查焊縫的取樣,一方面要涵蓋該批焊縫所涉及的母材類別和焊接位置、焊接方法,以便客觀反應不同難度下的焊縫合格率結果,另一方面自檢、監檢及見證檢驗所抽查的對象應盡可能避免重復,只有這樣才能達到更有效的控制焊縫質量的目的。

8.1.5 外觀檢測應符合下列規定:

1、所有焊縫應冷卻到環境溫度后方可進行外觀檢測;

2、外觀檢測采用目視方式,裂紋的檢查應輔以5倍放大鏡并在合適的光照條件下進行,必要時可采用磁粉檢測或滲透檢測,尺寸的測量應用量具、卡規。

3、栓釘焊接接頭的焊縫外觀質量應符合本標準6.5.1-1或表6.5.1-2的要求。外觀質量檢驗合格后應進行打彎抽樣檢查,當栓釘彎曲至30°時,焊縫和熱影響區不得有肉眼可見的裂紋,檢查數量不應小于栓釘總數的1%且不少于10個;

4、電渣焊、氣電立焊接頭的焊縫外觀成形應光滑,不得有未熔合、裂紋等缺陷;當板厚小于30mm時,壓痕、咬邊深度不應大于0.5mm;當板厚小于30mm時,壓痕、咬邊深度不應大于1.0mm。

釋義:

焊接接頭在焊接過程中、焊縫冷卻過程及以后相當長一段時間內均可能產生裂紋,但目前鋼結構用鋼材和焊接材料,由于生產工藝和技術水平的提高,產生延遲裂紋的概率并不高,而且,在隨后的生產制作過程中,還要進行無損檢測。為避免由于檢測周期過長,使工期延誤,本規范借鑒歐洲和美國的相關標準,規定外觀檢測應在焊縫冷卻以后進行。

對外觀檢測的進一步說明:

- 表面光照度應至少達到350Lx,但推薦光照度為500Lx。

- 對于直接目視檢測,在待檢表面 600mm之內,應提供人眼足夠的觀測空間,且檢測視角不小于 30°(下圖)

- 外觀檢測的輔助工具:

- 在無法直接進行外觀檢測時,可以采用諸如管道內窺鏡或光纖檢視系統等輔助工具幫助檢測,具體做法應和檢測委托方協商確定。

- 同時,也可能需要提供輔助照明,以便在外觀檢測時目標具有足夠的對比度,降低工件表面缺陷與背景之間的互相影響。

- 其他可用來幫助進行外觀檢測的輔助工具有:

- 焊縫量規(用于檢查坡口角度、焊縫輪、角焊縫尺寸、咬邊深度等);

- 專用的焊縫量規和高低焊規;

- 直尺和卷尺;

- 放大鏡(2~5倍)

8.1.6 焊縫無損檢測報告簽發人員應具有現行國家標準《無損檢測人員資格鑒定與認證》GB/T9445規定的2級或3級資格。

釋義

無損檢測時技術性較強的專業技術,按照我國和行業無損檢測人員資格考核管理的規定,一級人員只能在二級或三級人員的指導下從事檢測工作。因此,規定一級人員不能獨立簽發檢測報告。凡需從事無損檢測工作的企業,應在其所采用的檢測方法領域,擁有兩名或兩名以上的二級或三級持證人員(承擔焊接難度等級為C級和D級焊縫無損檢測的審核人員應持有三級資格)。

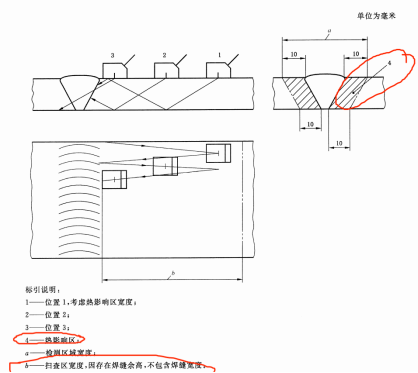

8.1.7 超聲檢測的區域和等級應符合下列規定:

1、焊縫超聲檢測區域應包括焊縫和焊縫兩側至少10mm寬母材或熱影響區寬度的內部區域;對于承受動載荷的結構或高層鋼結構應根據設計要求增加焊縫兩側區域母材的檢測。

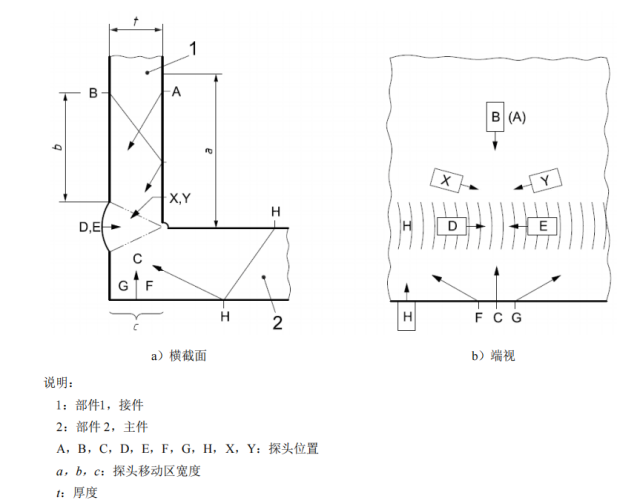

2、對接接頭及角接接頭的檢測等級應根據質量要求從低到高分為A、B、C三級,并應根據結構的材質、焊接方法、使用條件及承受載荷的不同,由設計文件確定檢測級別。

3、對接接頭及角接接頭檢測位置(圖8.1.7)確定應符合下列規定:

- A級檢測時,應采用一種角度的探頭在焊縫的單面單側進行檢測,可不要求作橫向缺陷的檢測。當母材厚度大于50mm時,不得采用A級檢測。

- B級檢測時,宜采用一種角度的探頭在焊縫的單面雙側進行檢測,受幾何條件限制時,可在焊縫單面、單側采用角度之差大于10°的兩種角度探頭進行檢測;當母材厚度大于100mm時,應采用雙面雙側,受幾何條件限制時,應在焊縫雙面單側,采用角度之差大于10°的兩種角度探頭進行檢測,檢測應覆蓋整個焊縫截面;當檢測條件允許時,應作橫向缺欠檢測。

- C級檢測時,至少應采用兩種角度的探頭在焊縫的單面雙側進行檢測;同時還應作兩個掃查方向和兩種探頭角度的橫向缺欠檢測;母材厚度大于100mm時,應采用雙面雙側檢測。檢查前應將對接焊縫余高磨平;焊縫兩側斜探頭掃查經過的母材 部分應采用直探頭作檢查;當焊縫母材厚度大于100mm,或窄間隙焊縫母材厚度大于40mm時,應增加串列式掃查。

釋義:

新標準增加了熱影響區寬度至少為10mm;

新標準規定兩種探頭角度之差大于10°(2011版為15°);

新標準增加了T形接頭的檢測位置示意圖,由圖可以看出,沒有要求從翼緣板外側采用直探頭檢測,符合鋼結構檢測的實際情況。

8.1.8 抽樣檢驗應按照現行國家強制性規范《鋼結構通用規范》GB55006的規定進行結果判定。

釋義:

現行國家強制性規范《鋼結構通用規范》GB55006中對于焊接質量抽樣檢驗結果判定要求如下。

1、除裂紋缺陷外,抽樣檢驗的焊縫數不合格率小于2%時,該批驗收合格;抽樣檢驗的焊縫數不合格率大于5%時,該批驗收不合格;抽樣檢驗的焊縫數不合格率為2%~5%時,應按不少于 20%探傷比例對其他未檢焊縫進行抽檢,且必須在原不合格部位兩側的焊縫延長線各增加一處;在所有抽檢焊縫中不合格率不大于3%時,該批驗收合格,大于3%時,該批驗收不合格。

2、當檢驗有1處裂紋缺陷時,應加倍抽查,在加倍抽檢焊縫中未再檢查出裂紋缺陷時,該批驗收合格;檢驗發現多處裂紋缺陷或加倍抽查又發現裂紋缺陷時,該批驗收不合格,應對該批余下焊縫的全數進行檢驗。

3、批量驗收不合格時,應對該批余下的全部焊縫進行檢驗。 本條實際上是引入允許不合格率的概念,事實上,在一批檢查數量中要達到100%合格往往是不切實際的,既無必要,也浪費大量資源。本著安全、適度的原則,并根據近幾年來鋼結構焊縫檢驗的實際情況及數據統計,規定小于抽樣數的2%為合格,大于5%時為不合格,2%~5%之間時加倍抽檢,不僅確保鋼結構焊縫的質量安全,也反映了目前我國鋼結構焊接施工水平。不合格率應按下面公式計算。

8.2 不需疲勞驗算結構焊接質量的檢驗

8.2.1 焊縫外觀質量應滿足表8.2.1的規定

8.2.2 焊縫外觀尺寸應符合下列規定

1、對接與角接組合焊縫(圖8.2.2),當板厚t不大于40mm時,加強焊腳尺寸不應小于t/4且不宜大于10mm;當板厚t大于40mm時,加強焊腳尺寸宜為10mm;加強焊腳尺寸允許偏差應為0~4。對于加強焊腳尺寸大于8.0mm的角焊縫其局部焊腳尺寸可小于設計要求值1.0mm,但累計長度不得超過焊縫總長度的10%;焊接H形梁腹板與翼緣板的焊縫兩端在其兩倍翼緣板寬度范圍內,焊縫的焊腳尺寸不得低于設計要求值;焊縫余高應符合本標準表8.2.2的要求。

2、對接焊縫與角接焊縫余高及錯邊的尺寸要求應符合表8.2.2的規定。

8.2.3 焊縫內部質量無損檢測的基本要求應符合下列規定:

1、無損檢測應在外觀檢查合格后進行。當焊接難度等級為C、D級時,應以焊接完成24h后無損檢測結果作為驗收依據;當鋼材標稱屈服強度不小于690Mpa或供貨狀態為調質狀態時,應以焊接完成48h后無損檢測結果作為驗收依據。

2、設計要求全熔透的焊縫,內部缺欠的檢測比例應符合現行國家強制性規范《鋼結構通用規范》GB55006規定,合格等級應符合下列規定:

- 一級焊縫合格等級不應低于本標準第8.2.4條中B級檢驗的II級要求;

- 二級焊縫合格等級不應低于本標準第8.2.4條中B級檢測的III級要求。

3、三級焊縫應根據設計要求進行相關的檢測。

【釋義】

Ⅰ、Ⅱ類鋼材產生焊接延遲裂紋的可能性很小,因此規定在焊縫冷卻到室溫外觀檢測后即可進行無損檢測。

對于Ⅲ、Ⅳ類鋼材,若焊接工藝不當,則有產生焊縫延遲裂紋的可能性,且裂紋延遲時間較長,有些國外標準規定此類鋼焊接裂紋的檢查應在焊后48h進行。考慮到工廠存放條件、現場安裝進度、工序銜接的限制以及隨著時間延長,產生延遲裂紋的概率逐漸減小等因素,本標準對Ⅲ、Ⅳ類鋼材及焊接難度等級為C、D級的結構,規定以24h后無損檢測的結果作為驗收的依據。

對鋼材標稱屈服強度大于等于690MPa或調質鋼,考慮產生延遲裂紋的可能性更大,規定以焊后48h的無損檢測結果作為驗收依據。

內部缺欠的檢測一般可用超聲波檢測和射線檢測。

- 射線檢測具有直觀性、一致性好的優點,但其成本高、安全防護要求高、操作程序復雜、檢測周期長,尤其是鋼結構中大多為T形接頭和角接頭,射線檢測的效果差,且射線檢測對裂紋、未熔合等危害性缺陷的檢出率低。

- 超聲波檢測則正好相反,操作程序簡單、快速,對各種接頭形式的適應性好,對裂紋、未熔合的檢測靈敏度高,因此世界上很多國家對鋼結構內部質量的控制采用超聲波檢測。

- 本標準原則規定鋼結構焊縫內部缺欠的檢測宜采用超聲波檢測,如有特殊要求,可在設計圖紙或訂貨合同中另行規定。同時也鼓勵用戶輔助采用諸如相控陣、TOFD等先進檢測手段,以提高檢測質量。

本標準將二級焊縫的局部檢驗定為抽樣檢驗。這一方面是基于鋼結構焊縫的特殊性;另方面,目前我國推行全面質量管理已有多年的經驗,采用抽樣檢測是可行的,在某種程度上更有利于提高產品質量。

8.2.4 超聲檢測工藝和技術應符合下列規定:

1、超聲檢測設備應符合現行國家標準《焊縫無損檢測 超聲檢測技術、檢測等級和評定》GB/T11345的有關規定;缺欠測長應符合本標準附錄E的規定;

2、超聲檢測靈敏度和距離-波幅缺陷(圖8.2.4)應符合表8.2.4-1的規定,評定線以上至定量線應為I區(弱信號評定區);定量線以上至判廢線應為II區(長度評定區);判廢線以上區域應為III區(判廢區);

3、最大反射波幅位于II區的缺欠,應根據缺欠顯示長度按表8.2.4-2的規定進行等級評定;

4、最大反射波幅不超過評定線的缺欠,均應評為I級;最大反射波幅超過評定線的裂紋缺陷,均應評為IV級;反射波幅位于I區的非裂紋缺欠,均應評為I級;反射波幅位于III區的缺欠,無論其顯示長度如何,均應評為IV級;

5、焊接球節點網架、螺栓球節點網架及圓管T、K、Y節點焊縫的超聲檢測方法及缺欠分級應符合現行行業標準《鋼結構超聲波探傷及質量分級法》JG/203的有關規定;

6、箱形構件隔板電渣焊焊縫無損檢測,除應符合本標準8.2.3條 的相關規定外,還應按本標準附錄D進行焊縫焊透寬度、焊縫偏移檢測;

7、當需要對超聲檢測結果做進一步判斷時,可采用其他檢測方法輔助驗證;

8、下列情況之一宜采用超聲檢測方法在焊前對T形、十字形、角接接頭坡口處的翼緣板進行夾層檢測,或在焊后進行層狀撕裂檢測;

- 發現鋼板有夾層缺欠;

- 翼緣板、腹板為厚度大于等于20mm的飛厚度方向性能鋼板;

- 腹板厚度大于翼緣板厚度且該翼緣板厚度方向的工作應力較大。

8.2.5 射線檢測技術應符合現行國家標準《焊縫無損檢測 射線檢測》GB/T3323中B級檢測技術的有關規定;射線底片的質量評級應符合本標準附錄C的規定:一級焊縫評定合格等級不應低于II級的要求,二級焊縫評定合格等級不應低于III級的要求。

【釋義】

目前鋼結構節點設計大量采用局部焊透對接、角接及純貼角焊縫的節點形式,除純貼角焊縫節點形式的焊縫內部質量國內外尚無現行無損檢測標準外,對于局部焊透對接及角接焊縫均可采用超聲波方法進行檢測,因此,應與全焊透焊縫一樣對其焊縫的內部質量提出要求。

對于目前在高層鋼結構、大跨度桁架結構箱形柱(梁)制造中廣泛采用的隔板電渣焊的檢驗,本標準以附錄的形式給出了檢測方法。

隨著鋼結構技術進步,對承受板厚方向荷載的厚板(T≥40mm)結構產生層狀撕裂的原因認識越來越清晰,對材料的質量要求越來越明確。但近年來一些薄板結構(T<40mm)出現層狀撕裂問題,有的還造成嚴重的經濟損失。針對這一現象本標準提出相應的檢測要求,以杜絕類似情況的發生。

8.2.6 表面檢測應符合下列規定:

1、下列情況之一應進行表面檢測:

- 設計文件要求,進行表面檢測;

- 外觀檢測發現裂紋時,對該批中同類焊縫進行100%的表面檢測;

- 外觀檢測懷疑有裂紋缺陷時,對懷疑的部位進行表面檢測;

- 檢測人員認為有必要時。

2、鐵磁性材料宜采用磁粉檢測表面缺欠;非鐵磁性材料,宜采用滲透檢測表面缺欠。

8.2.7 磁粉檢測應符合現行國家標準《焊縫無損檢測 磁粉檢測》GB/T26951的有關規定,檢測結果應符合本標準第8.2.1條規定。8.2.8 滲透檢測應符合現行國家標準《無損檢測 滲透檢測 第1部分:總則》GB/T18851.1的有關規定,檢測結果應符合本標準第8.2.1條規定。

【釋義】

表面檢測主要是作為外觀檢査的一種補充手段,其目的主要是為了檢查焊接裂紋,檢測結果的評定按外觀檢驗的有關要求驗收。

一般來說,磁粉檢測的靈敏度要比滲透檢測高,特別是在鋼結構中,要求作磁粉檢測的焊縫大部分為角焊縫,加之焊縫的表面不規則,清理困難,滲透檢測效果差,且滲透檢測難度較大,費用高。

因此,為了提高表面缺欠檢出率,規定鐵磁性材料工件應盡可能采用磁粉檢測方法進行檢測。只有因結構形狀的原因(如檢測空間狹小)或材料的原因(如材質為奧氏體不銹鋼)不能采用磁粉檢測時,宜采用滲透檢測。

附錄E 超聲檢測固定回波幅度測長

E.0.1 超聲檢測中缺欠顯示的水平長度宜采用本方法進行測量。

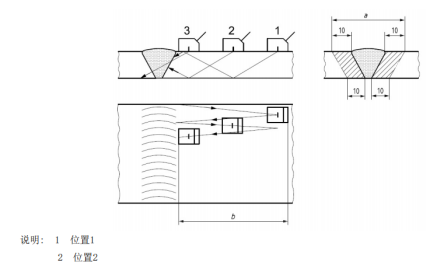

E.0.2 測量時,應將探頭左右移動,回波幅度等于評定線的位置點1和2應為缺欠顯示的端點(圖E.0.1-1);端點1和端點2之間的水平長度應為缺欠顯示的測定長度(圖E.0.1-2)。

【釋義】

新標準對于超聲檢測部分,明確了超聲檢測工藝。

- 檢測設備應符合GB/T11345,

- 檢測靈敏度(DAC曲線偏移量)按照本標準(表8.2.4-1),

- 測長按照本標準(附錄E),采用評定線絕對靈敏度法測長法,

- 缺陷評級:

- 評定線以下缺欠不計;

- 裂紋為IV級,

- II區缺欠按照表8.2.4-2測長評級,

- III區缺陷為IV級。

The post 新版GB50661《鋼結構焊接標準》焊接檢驗部分(含釋義) appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 預應力混凝土管樁接樁焊縫的探傷檢測 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>

預應力管樁是采用先張法預應力工藝和離心成型法制成的空心圓筒形混凝土預制構件。其具有單樁承載力高、施工快、適應性強、環保節能、耐久性好等優點,被廣泛應用于工業與民用建筑、橋梁、港口、碼頭等基礎建設,在對基礎承載力要求高的高層建筑、大型廠房和儲罐等工程中作用重大。

預應力管樁主要由樁身、樁套箍和端板組成,標準節長為10m,當樁長不夠時,需要進行接樁,接樁方式主要有焊接和機械連接兩種。

《GB 50202-2018建筑地基基礎工程施工質量驗收標準》要求對焊接接樁質量除進行常規檢查外,尚應做10%的焊縫探傷檢查。

在實際檢測中,受限于接頭幾何結構條件,常規的超聲波橫波檢測難以實現對接頭內部缺陷的檢測,本文我們來分析其原因,并尋找相應的解決方法。

為什么常規超聲波橫波檢測難以實現接樁焊縫的檢測?

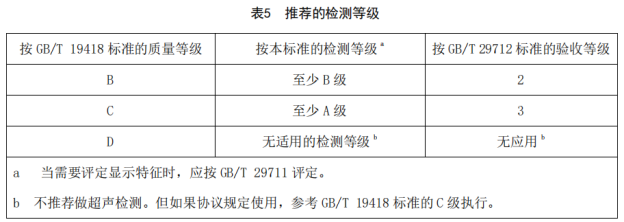

主要受限于焊接接頭的幾何結構,圖2是端板(先張法預應力混凝土樁兩端用于生產中預應力張拉錨固和施工中連接的鋼件)結構圖,B處為焊接坡口位置。

圖3 是端板焊接接頭的主要規格尺寸,可以看出,端板上可供橫波檢測時探頭放置和移動的區域L僅有5~10mm,再加上焊縫蓋面寬度,其長度遠小于橫波探頭長度,也就是說在此之上放置探頭都不能實現,更不要說前后移動探頭,實現聲束對整個焊接接頭的全覆蓋了。

要注意的是:樁套箍表面不能作為探頭的掃查面,因為樁套箍厚度只有1.5~2mm,往往采用嵌套連接,超聲波波束是無法由其進入端板焊縫內部的。

接樁焊縫能不能使用射線檢測?

對于焊縫內部的缺陷檢測,除采用超聲波檢測外,射線檢測也是一種常用手段。但是對于管樁樁接焊縫而言,采用射線檢測也不現實,主要原因為:焊縫不是全熔透,在徑向方向,焊縫厚度僅占整體厚度(管樁直徑)的不到5%,射線檢測無法保證影像的對比度。

什么方法可以檢測接樁焊縫?

1.將焊縫余高磨平,用直探頭在焊縫表面徑向檢測內部體積型缺陷(如夾渣、氣孔),以及與檢測面平行的層間未熔合;

2.將焊縫余高磨平,用大角度斜探頭在焊縫表面周向檢測內部橫向裂紋和坡口處缺陷(檢測時探頭盡量作0~45°擺動);

3.采用磁粉或滲透檢測焊縫表面缺陷。

在實際工程應用中,除了使用可靠的檢測手段,保證質量安全外,更應從施工過程加以控制,《JGJ94-2008建筑樁基技術規范》中給出的接樁焊接技術規范如下:

焊接接樁的技術規范:

- 焊接接樁:鋼鈑宜采用低碳鋼,焊條宜采用E43;并應符合現行行業標準《建筑鋼結構焊接技術規程》JGJ 81要求。接頭宜采用探傷檢測,同一工程檢測量不得少于3個接頭;

- 下節樁段的樁頭宜高出地面0.5m;

- 下節樁的樁頭處宜設導向箍。接樁時上下節樁段應保持順直,錯位偏差不宜大于 2mm。接樁就位糾偏時,不得采用大錘橫向敲打;

- 樁對接前,上下端板表面應采用鐵刷子清刷干凈,坡口處應刷至露出金屬光澤;

- 焊接宜在樁四周對稱地進行,待上下樁節固定后拆除導向再分層施焊:焊接層數不得少于2層,第一層焊完后必須把焊渣清理干凈,方可進行第二層施焊,焊縫應連續、飽滿;

- 焊好后的樁接頭應自然冷卻后方可繼續錘擊,自然冷卻時間不宜少于8min;嚴禁采用水冷卻或焊好即施打;

- 雨天焊接時,應采取可靠的防雨措施。

The post 預應力混凝土管樁接樁焊縫的探傷檢測 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 溫度對焊縫超聲波檢測的影響 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>

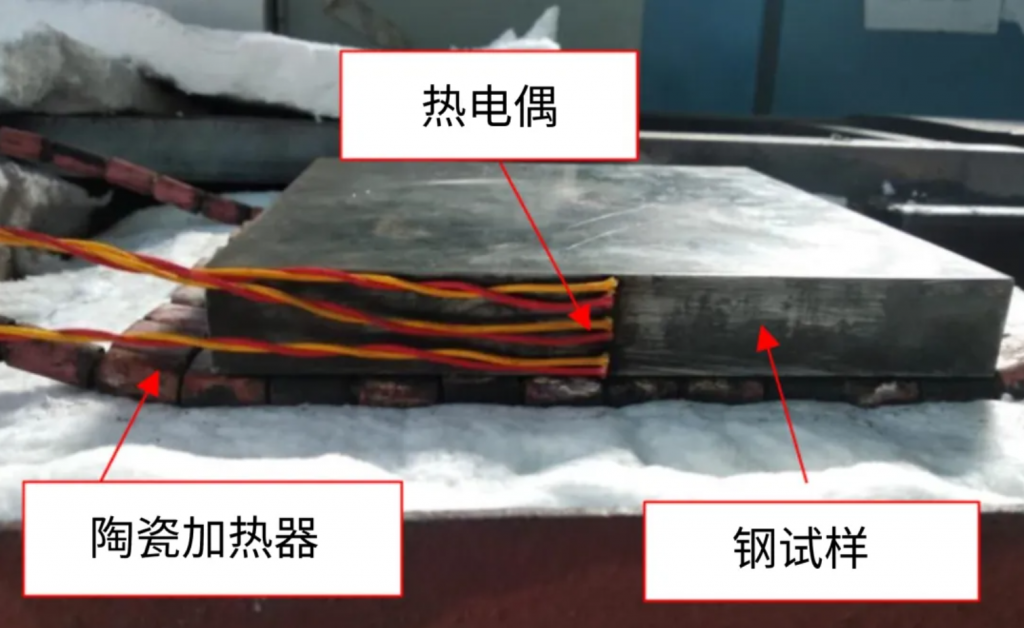

本文中使用的試驗裝置

在諸如《GB/T11345 焊縫無損檢測 超聲檢測技術、檢測等級和評定》以及《NB/T47013 承壓設備無損檢測 第3部分:超聲檢測》等標準中,針對檢測時的母材溫度、儀器校準與實際檢測時的環境溫度差作出了規定。

相關規定如下:

- 檢測時焊縫及其母材溫度為0℃~60℃(GB/T11345-2023,1范圍);

- 時基線和靈敏度設定時的溫度與焊縫檢測時的溫度之差不應超過15℃(GB/T11345-2023,11.1總體要求);

- 檢測系統設置和校準與實際檢測溫度之差應控制在15℃之內(NB/T47013.3-2023,4.3.2.5耦合劑的選用及工件表面溫度要求)。

為何標準中設定了這些與溫度相關的規定呢?今天,讓我們一同來探究這些規定背后的緣由。

1、溫度對鋼材超聲波衰減程度的影響

研究表明,隨著溫度的升高,鋼材晶粒度會增大,超聲波在鋼中的衰減程度(主要是散射衰減)會明顯增加。

散射衰減嚴重時,被散射的超聲波會沿著復雜的路徑傳播到探頭,在儀器屏幕上形成雜亂的噪聲信號(俗稱草狀回波),造成信噪比下降,檢測靈敏度降低。

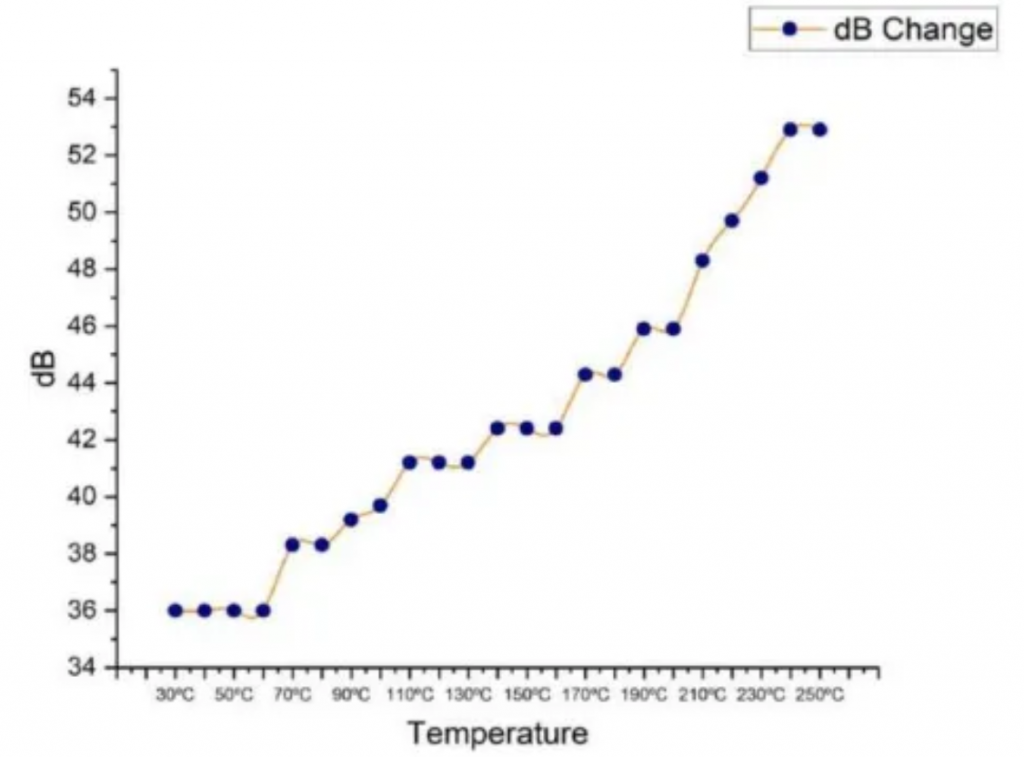

圖1 增益值(dB)隨溫度(℃)的變化曲線(低碳鋼)

圖1是厚度25mm低碳鋼鋼板,隨著溫度升高,底波達到80%時的儀器增益(dB)值,可以看出,溫度在30℃~60℃之間時,dB值比較穩定,超過60℃后,dB值較快增加。

這個實驗結果從一定程度上解釋了為什么標準GB/T11345中將檢測時焊縫及母材溫度規定為0℃~60℃,因為在這個溫度范圍下,鐵素體類鋼材表現為低超聲波衰減。

2、溫度對材料聲速的影響引起橫波折射角(K值)的變化

溫度除了對鋼材的超聲波衰減程度有影響外,溫度的變化還會使材料聲速發生改變,而材料聲速作為超聲波檢測的重要聲學指標,他的變化會引起多個檢測工藝參數的變化,最終導致我們對缺陷定位、定量的不準確。

下面,我們主要來看一看在鋼焊縫檢測時溫度對橫波斜探頭角度的影響:

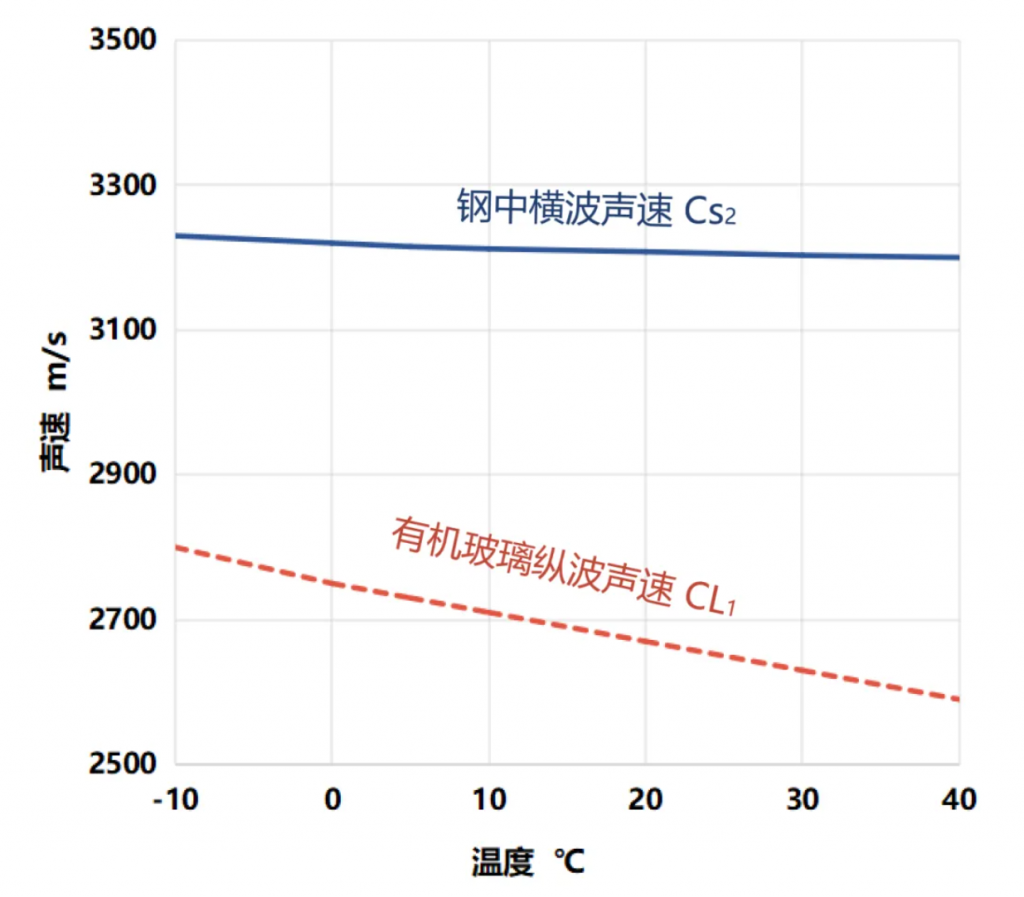

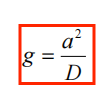

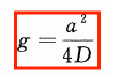

我們知道,鋼中橫波的產生機理為:探頭晶片發出縱波,經斜探頭的有機玻璃楔塊傾斜入射至有機玻璃—鋼界面時產生折射,進而獲得在鋼中斜入射的橫波S,鋼中的橫波折射角由折射定律(公式1)決定:

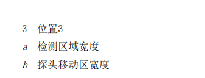

從上式可以看出,橫波折射角βs與αL、CL1、CS2有關,其中αL為有機玻璃斜楔自然角度固定不變,CL1和CS2會隨著溫度變化,變化規律如圖2。

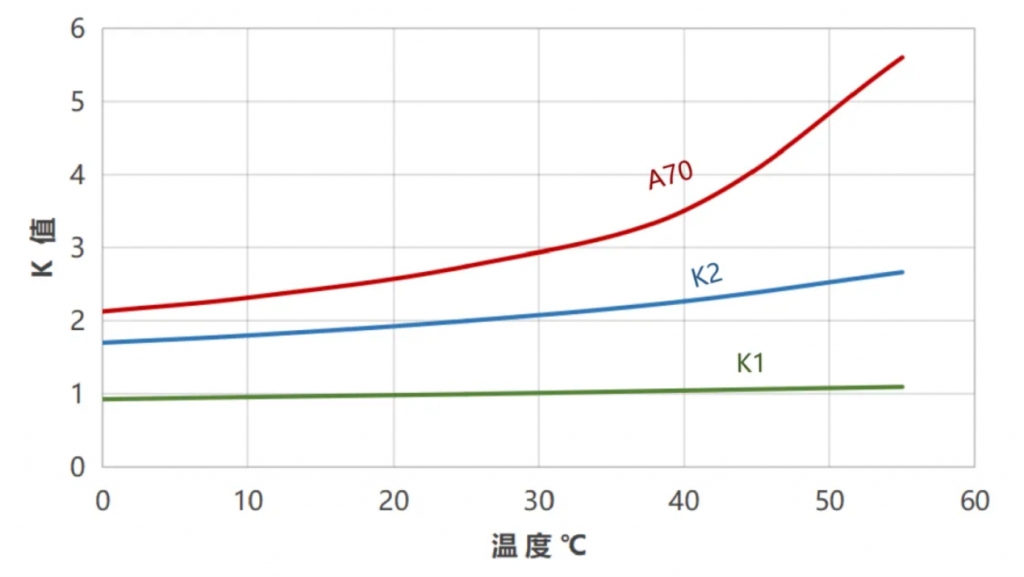

圖2 聲速隨溫度的變化曲線

圖2可以看出,在-10℃—40℃范圍內,鋼與有機玻璃的聲速都隨溫度上升而下降,但其下降趨勢有較大差異,鋼中的橫波聲速隨溫度變化很小,而有機玻璃中的縱波聲速隨溫度變化很大,根據公式(1)可知,這種變化會使得鋼中橫波折射角發生改變(如圖3)。

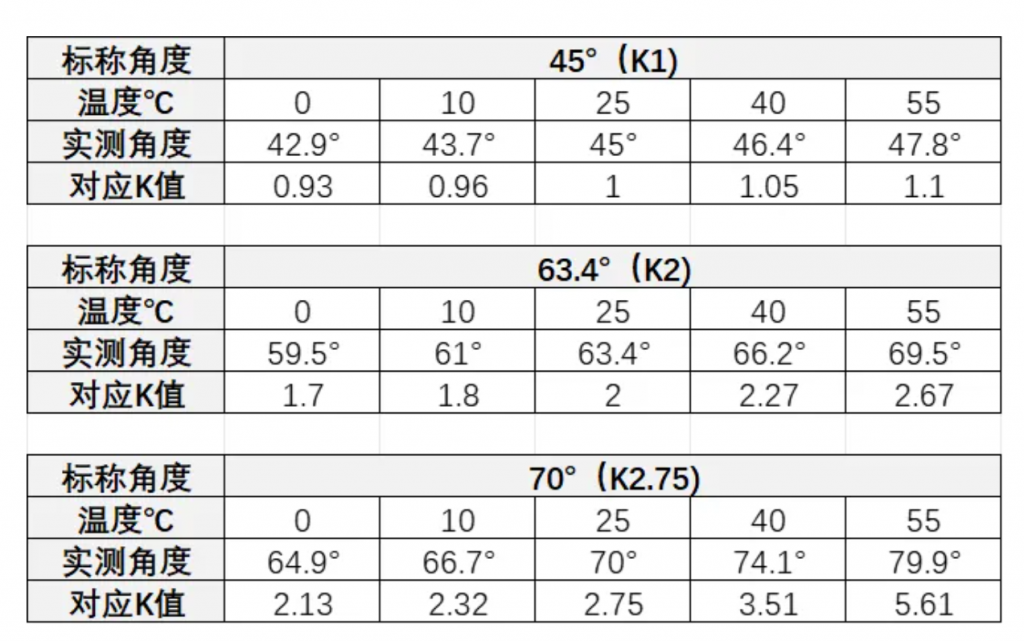

圖3 鋼中橫波折射角隨溫度的變化

- 圖3可以看出斜探頭K值隨著溫度升高而增大,且K值越大,隨溫度的變化更劇烈;

- 以工程檢測常用的K2探頭為例,室溫25℃下K值為2.0,環境溫度0℃時K值為1.7,環境溫度40℃時K值2.67;

- 70°探頭隨溫度變化更大,25℃與40℃相比,K值相差接近30%;

可見,溫度對斜探頭角度有明顯的影響,因此標準中規定:檢測系統設置和校準與實際檢測溫度之差應控制在15℃之內。

除上述兩點外,溫度還會對超聲場的近場區長度以及波束指向性產生影響。這些影響因素都會給檢測結果帶來不確定性,所以我們在進行檢測時,切不可忽視溫度的影響。

總結

溫度在30℃~60℃之間時,鋼材超聲衰減程度穩定;超過60℃后,衰減程度較快增加,表現為高衰減性。斜探頭K值隨著溫度升高而增大,且K值越大,隨溫度的變化更劇烈

The post 溫度對焊縫超聲波檢測的影響 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 焊縫超聲檢測中常見偽缺陷的產生機理、波形特點、識別方法 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>

在焊縫超聲波檢測中,常常會出現一些非缺陷回波信號,即所謂的偽缺陷。相比于射線檢測底片上的偽缺陷影像,或者磁粉、滲透檢測中的偽顯示,超聲檢測中的偽缺陷信號出現頻率高,而且較難識別和判斷。

例如,在某大型鋼結構工程的焊縫檢測中,由于檢測人員將偽缺陷誤判為真實缺陷,導致了工程進度的延誤和成本的增加。因此,在焊縫超聲檢測中對這類非缺陷回波信號深入的分析,有助于排除偽缺陷帶來的干擾,從而能夠精準地識別出缺陷,避免因為誤判、漏判,造成不必要的損失。

本文我們將對焊縫超聲波檢測中常見的偽缺陷進行深入分析。

焊縫中常見的偽缺陷有:

(1)表面波

(2)焊角回波

(3)焊縫中的變形波(山形波)

1、表面波

產生機理:

探頭發射的超聲波波束分為主波束和旁瓣,并且主波束具有一定的擴散角,一些情況下,部分波束會形成沿工件表面傳播的表面波,在遇到工件表面的不連續時(如油、銹等)會產生反射回波信號(如圖1)。

探頭K值越大、晶片尺寸越小、頻率越小,會導致超聲波聲束擴散角增大,表面波愈加明顯。

波形特點、識別方法:

表面波波形較寬(如圖3),用手拍打探頭前部,表面波會明顯跳動或消失。

2、焊角回波

產生機理:

焊縫一般有余高,余高與母材的交界處稱為焊角,由焊角產生的回波稱為焊角回波。

焊角回波主要是由于超聲波主波束垂直或接近垂直入射至焊角輪廓處,產生的反射波沿原路徑返回,繼而被探頭接收(如圖4)。

焊角回波高度與余高高度有關,余高高時焊角回波高度高;如果余高很小或者將余高磨平則不存在焊角回波。

波形特點、識別方法:

焊角回波可分為焊趾處焊角回波、焊根處焊角回波,其探頭位置分別在A、B處產生(如圖3),識別焊角回波有以下幾種方法。

(1)看最高回波位置

儀器上焊角最高回波的位置與工件上實際焊角位置相同;

探頭置于A處:顯示深度略大于1倍板厚(如儀器設置了根據工件厚度自動計算缺陷深度功能,則顯示深度略小于板厚,但已超出1次波范圍);

探頭置于B處:顯示深度略大于2倍板厚(如儀器設置了根據工件厚度自動計算缺陷深度功能,則顯示深度接近余高高度,但已超出2次波范圍)。

(2)對側不可見特征

只有遠離探頭一側的焊角才可能產生焊角回波,即焊角回波只能在與其相對的一側才能探測到(因為探頭側的焊角輪廓線與超聲波入射方向近于平行,不產生焊角反射)。

如果在焊縫兩側都檢測到焊角回波,其兩側回波對應的水平位置一定不重合,如果位置相同,則很有可能是焊趾裂紋或咬邊。

(3)除上面兩種方法外,對于焊趾處的焊角回波(探頭置于B處),可以用手指蘸上油輕輕敲擊工件對應的焊角處,此時焊角回波會上下跳動。這也是一種簡單有效的焊角回波判斷方法,但是對于焊根處的焊角回波(探頭置于A處)這種方法一般很難實現。

3、焊縫中的變型波(山形波)

產生機理:

在某些焊縫檢測中,超聲波主波束入射到焊角輪廓處時,其橫波入射角小于第三臨界角

,此時工件中除了反射橫波S’外,由于波形轉換,還會產生變型縱波L’。當S’或L’垂直入射到焊縫上表面某些部位,再次反射,其回波原路返回,繼而被探頭接收。這樣,在屏幕上可能同時出現三個回波,即所謂的“山形波”(如圖7)。

“山形波”的形成條件看似苛刻,但由于超聲波波束具有一定的擴散角,這種波形顯示在焊縫檢測中并不罕見。比如:焊縫厚度在14~30mm左右,外觀成形較好,余高較高的情況下,經常會出現“山形波”。往往檢測時連續不斷的出現較強的“山形波”,說明焊縫成形較好,焊縫內部一般也很少有較大缺陷。

要注意的是,由于焊角輪廓差異,“山形波”并不總是3個波峰一起出現,有時L’和S’只出現其中一個。

波形特點、識別方法:

(1)回波位置

第1個回波S,深度略大于1倍板厚(如儀器設置了根據工件厚度自動計算缺陷深度功能,則顯示深度略小于板厚,但已超出1次波范圍);

第2個回波L’在第3個回波S’中間近1/2處,并且彼此間聲程差不超過1倍板厚T;

(2)對側不可見特征

“山形波”是由于焊角回波所派生的,而焊角回波具有對側不可見特征,所以“山形波”也具備這一特征。即同一個“山形波”只能在焊縫一側檢測到,換到另一側檢測時,可能出現另一個“山形波”,但絕不會出現同一個“山形回波”。

由于“山形波”是從焊縫表面反射的,同樣可用手指沾油拍打焊縫表面,“山形波”會明顯跳動。

掌握上述三種常見的焊縫超聲檢測中的非缺陷回波的產生機理、波形特點以及識別方法,可以幫助我們在現場檢測時迅速識別缺陷與非缺陷回波信號,從而有效避免不必要的誤判、漏判,這也是現場超聲檢測中必備的基本技能。

The post 焊縫超聲檢測中常見偽缺陷的產生機理、波形特點、識別方法 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 什么是對接焊縫、什么是角焊縫 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>首先我們要清楚,什么是焊接接頭?什么是焊縫?

焊接接頭(joint):是指兩個或兩個以上零件要用焊接組合或已經焊合的接點。焊接接頭通常由焊縫、熔合區和熱影響區等幾部分組成。

焊縫(weld):焊件經焊接后所形成的結合部分。焊縫通常是通過熔化填充金屬和母材的部分區域,在冷卻凝固后形成的連續金屬區域。

圖1中,紅色部分是焊縫,而焊接接頭還要包括兩側熱影響區。

清楚了接頭、與焊縫的區別后,再來看對接接頭、角接接頭的概念。

對接接頭、角接接頭所指的是一種接頭形式,除此之外還有T形接頭、端接接頭、搭接接頭等等,可以看出這些接頭形式大多是根據接頭的幾何構造特點來命名的。(圖2)

對接接頭(butt joint):兩件表面構成大于135°,小于或等于180°夾角的接頭(圖 3)。

角接接頭(corner joint):兩件端部構成大于30°,小于135°夾角的接頭(圖 3)。

對接焊縫、角焊縫的概念

對接焊縫(butt weld):在焊件的坡口面間或一零件坡口面與另一零件表面間焊接的焊縫。

角焊縫(fillet weld):沿兩直交或近直交零件的交線所焊接的焊縫。

從概念上可以看出,首先對接焊縫、角焊縫指的是焊縫,即金屬熔化再凝固的區域。他們是兩種不同的焊縫形式。

對接焊縫的特征是:坡口間的焊縫,換句話說,要形成對接焊縫,那么焊件必須加工坡口(圖 4)。

有一類特殊情況,對接接頭形成的焊縫,即使不開坡口,其焊縫形式依然屬于對接焊縫(圖5)。

角焊縫的特征是:直交(直角)間的焊縫,角焊縫一般不開坡口(圖6)。

以上就是對接接頭、角接接頭,對接焊縫、角焊縫的概念和區別。在鋼結構的設計、加工和檢測中,對接焊縫和角焊縫有著很大區別。

除了對接焊縫、角焊縫外,還有一類焊縫形式叫對接和角接焊縫的組合焊縫,它包含了對接焊縫和角焊縫兩種焊縫形式(圖7)。

The post 什么是對接焊縫、什么是角焊縫 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 標準推薦:鋼結構現場檢測技術標準(T/CECS1009-2022) appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>

例如:在鋼結構焊縫超聲檢測的檢測、驗收與評定過程中,很多檢測人員存在誤區,現場檢測結果給出焊縫滿足驗收等級 2 級或驗收等級 3 級的要求。這主要是因為鋼結構焊縫超聲檢測技術依據的標準是《焊縫無損檢測 超聲檢測 技術、檢測等級和評定》GB/T 11345-2013,該標準推薦驗收等級按照《焊縫無損檢測 超聲檢測 驗收等級》GB/T 29712-2013 的有關規定執行。

但是,在《鋼結構設計標準》GB 50017-2017、《鋼結構工程施工質量驗收標準》GB50205-2020、《鋼結構焊接規范》GB 50661-2011 等標準中對于鋼結構焊縫是按照焊縫質量等級劃分的,沒有驗收等級的概念,所以,在鋼結構焊縫超聲檢測過程中存在檢測、驗收、評定標準不協調的問題。

另外,《鋼結構工程施工質量驗收標準》GB 50205-2020 規定了鋼結構工程施工質量驗收的內容,但缺少相應檢測方法的操作過程。

《鋼結構現場檢測技術標準》T/CECS1009-2022以《鋼結構工程施工質量驗收標準》GB 50205-2020 中規定施工質量驗收內容為依托,提出了較為全面、具體、可操作的鋼結構現場檢測技術方法和操作過程,為鋼結構工程質量的評定和既有鋼結構性能的鑒定提供技術保障。

《鋼結構現場檢測技術標準》T/CECS1009-2022中與焊接檢測相關的部分內容。

標準文件可私信聯系我們獲取。

The post 標準推薦:鋼結構現場檢測技術標準(T/CECS1009-2022) appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post 鋼結構焊縫外觀質量要求及說明 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>相關標準中,明確要求對焊縫外觀質量的檢測,本文對《GB50661鋼結構焊接規范》標準中“表8.2.1焊縫外觀質量要求”的檢驗項目進行介紹。

主要內容:

1、《GB50661鋼結構焊接規范》標準中“表8.2.1焊縫外觀質量要求”;

2、表8.2.1中要求的檢驗項目對應的焊縫外觀缺陷說明;

3、表8.2.1中要求的檢驗項目對應的焊縫外觀缺陷典型圖譜。

| 檢驗項目 | 典型圖譜 | 焊縫質量等級 | |||

| 一級 | 二級 | 三級 | |||

| 1 | 裂紋 | Figure1 | 不允許 | 不允許 | 不允許 |

| 2 | 未焊滿 | Figure2 | 不允許 | 深度:≤0.2mm+0.02t且≤1mm,長度:每100mm焊縫內累積長度≤25mm | 深度:≤0.2mm+0.04t且≤2mm,長度:每100mm焊縫內累積長度≤25mm |

| 3 | 根部收縮 | Figure3 | 不允許 | 深度:≤0.2mm+0.02t且≤1mm,長度:不限 | 深度:≤0.2mm+0.04t且≤2mm,長度:不限 |

| 4 | 咬邊 | Figure4 | 不允許 | 深度:≤0.05t且≤0.5mm,長度:連續長度≤100mm,且焊縫兩側咬邊總長度≤10%焊縫全長 | 深度:≤0.1t且≤1mm,長度:不限 |

| 5 | 電弧擦傷 | Figure5 | 不允許 | 不允許 | 允許存在個別電弧擦傷 |

| 6 | 接頭不良 | Figure6 | 不允許 | 深度:≤0.05t且≤0.5mm,長度:每1000mm長度焊縫內不得超過1處 | 深度:≤0.1t且≤1mm,長度:每1000mm長度焊縫內不得超過1處 |

| 7 | 表面氣孔 | Figure7 | 不允許 | 不允許 | 每50mm長度焊縫內允許存在直徑<0.4t且≤3mm的氣孔2個,孔距應≥6倍孔徑 |

| 8 | 表面夾渣 | Figure8 | 不允許 | 不允許 | 深度:≤0.2t,長度:≤0.5t且≤20mm |

Figure1、裂紋

說明:在焊接應力及其它致脆因素共同作用下,焊接接頭中局部地區的金屬原子結合力遭到破壞而形成的新界面而產生的縫隙。(GB/T6417 NO.100)

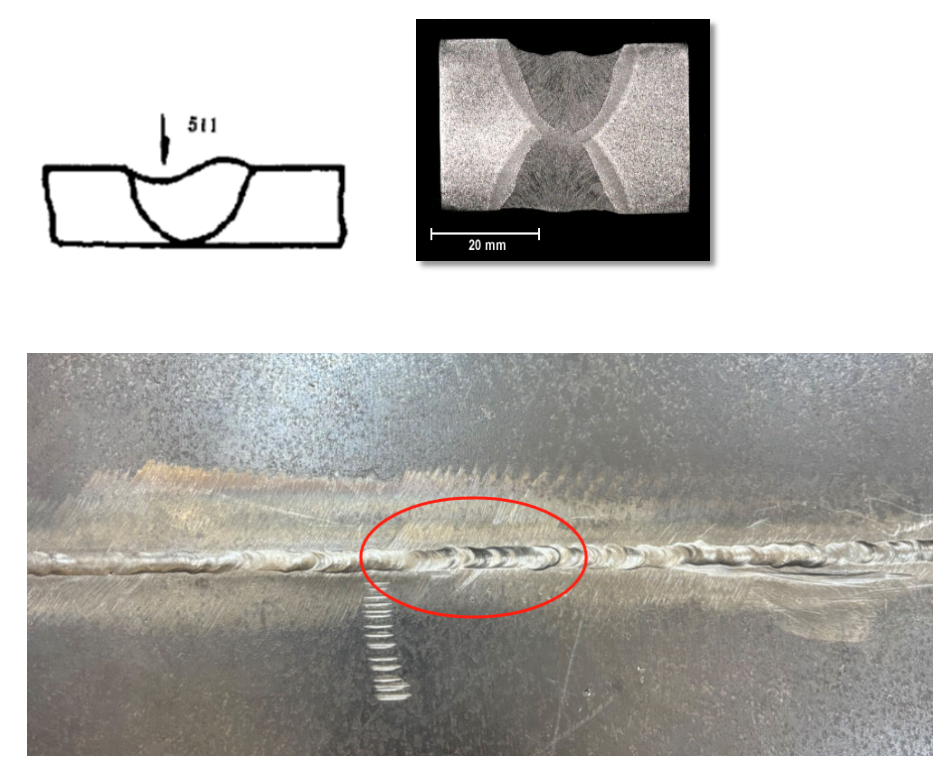

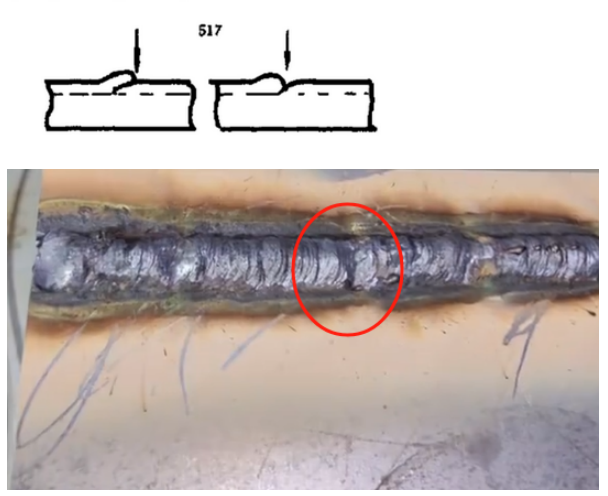

Figure2、未焊滿

說明:由于填充金屬不足,在焊縫表面形成的連續或斷續的溝槽。(GB/T6417 NO.511)

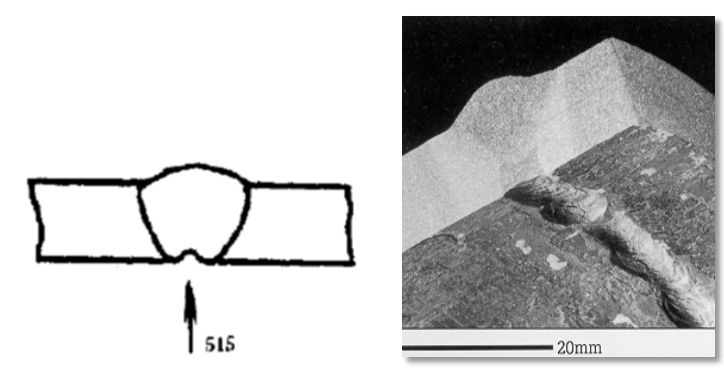

Figure3、根部收縮

說明:由于對接焊縫根部收縮造成的淺的溝槽。(GB/T6417 NO.515)

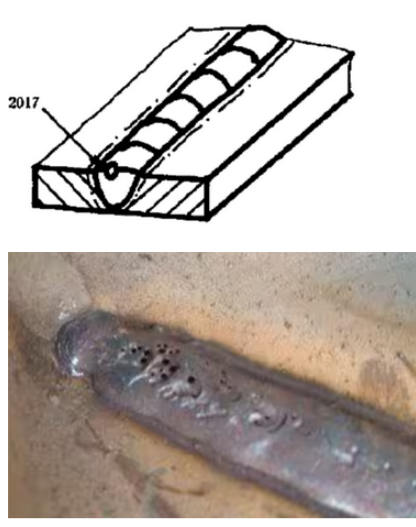

Figure4、咬邊

說明:因為焊接造成的焊趾(或焊根)處的溝槽。咬邊可能是連續的或間斷的。(GB/T6417 NO.5011/5012)

Figure5、電弧擦傷

說明:在焊縫坡口外部引弧或打弧時產生于母材金屬表面上的局部損傷。(GB/T6417 NO.601)

Figure6、接頭不良

說明:焊縫銜接處的局部表面不規則。(GB/T6417 NO.517)

Figure7、表面氣孔

說明:暴露在焊縫表面的氣孔。(GB/T6417 NO.2017)

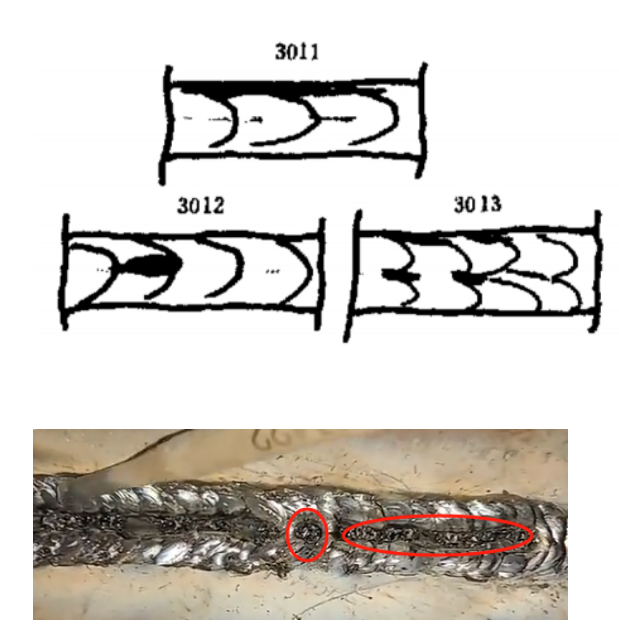

Figure8、表面夾渣

說明:殘留在焊縫中的熔渣,暴露在焊縫表面即為表面夾渣(GB/T6417 NO.301)

The post 鋼結構焊縫外觀質量要求及說明 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>The post GB/T11345《焊縫超聲檢測標準》2023/2013對照表 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

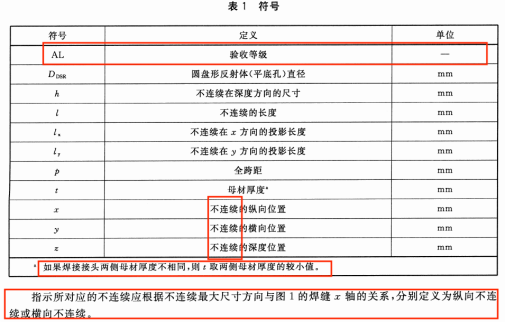

]]>| 序號 | GB/T11345-2013 | GB/T11345-2023 | 說明 |

| 1 | 1 范圍 通過下列任一技術,本標準可用于顯示評定或驗收: a) 基于顯示長度和回波幅度的評定; b) 基于顯示特性和顯示尺寸(采用探頭移動技術)的評定。 應明確規定使用哪種技術 | 1 范圍 本文件適用于通過下列任一技術對其所發現的不連續進行評定或驗收: a)基于不連續的長度和回波幅度的評定; b)基于采用探頭移動技術獲得不連續的特性和尺寸的評定。 | 更改了范圍(見第1章,2013年版的第1章) |

| 2 | 3 術語定義和符號 3.1?GB/T 12604.1界定的術語和定義適用于本標準。 | 3 術語和定義 3.1 ISO5577和ISO17635界定的術語和定義適用于本文件 | 更改了術語和定義(見第3章,2013年版的第3章) |

| 3 |  |  | 增加了符號(見第4章) |

| 4 |  | 刪除圖示 | 刪除了探頭接觸面寬度的圖示(見2013年版的圖1) |

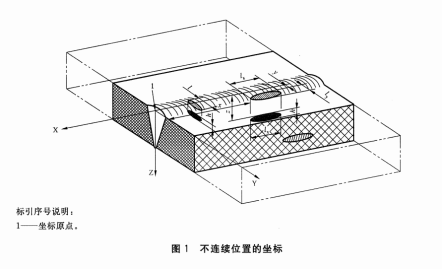

| 5 |  | 增加了不連續位置的坐標的圖示(見圖1) | |

| 6 | 4 總則 本標準的目的是,對于溫度范圍為 0~60℃的普通焊接接頭,使用標準條款進行超聲檢測的通用技術。 本標準規定了檢測設備、檢測準備、檢測實施和報告等具體要求。具體參數(尤其探頭)符合 GB/T 29712 和 GB/T 29711 要求 | 5?通則 本文件目的是確立溫度0℃~60℃的常見焊接接頭超聲檢測的通用技術。本文件覆蓋了檢測設備、檢測準備、檢測實施和報告等內容。具體參數規定尤其是探頭的參數,與ISO11666和ISO23279的規定保持一致。如果焊接接頭兩側母材厚度不相同,則應考慮兩側母材厚度的較小值。應規定使用的技術。 | 更改了總則(見第5章,2013年版的第4章) |

| 7 | 6.2.1 采購和維修 宜采購按 GB/T 5616 或合同各方同意的體系取得認證或合格評定的超聲檢測儀、探頭和試塊。超聲檢測儀應符合JB/T 10061或等效標準的要求。探頭應符合相應標準的要求。試塊應符合GB/T 23905的要求。 | 7.2 檢測設備 與本文件配合使用的任何檢測設備均應符合ISO22232(所有部分)的規定. | 更改了檢測設備要求(見7.2,2013年版的6.2) |

| 8 | 6.3.4 曲面掃查時的探頭匹配 檢測面與探頭靴底面之間的間隙g,不應大于0.5mm。 對于圓柱面或球面,上述要求可由公式(1)檢查:  | 7.3.4曲面掃查時的探頭匹配 被測面與探頭底面之間的間隙(g),不應大于0.5 mm。對于在圓柱面或球面上掃查的平探頭,上述要求能按公式(1)核查:  | 更改了探頭參數要求(見7.3,2013年版的6.3) |

| 9 |   |  | 更改了掃查縱向不連續時檢測區域示意圖的標引序號說明(見圖2,2013年版的圖2) |

| 序號 | GB/T11345-2013 | GB/T11345-2023 | 說明 |

| 10 | 8?探頭移動區 探頭移動區應足夠寬,以保證聲束能覆蓋整個檢測區域(見圖2)。增加探測面,比如在焊接接頭雙面進行掃查,可縮短探頭移動區寬度。探頭移動區表面應平滑,無焊接飛濺、鐵屑、油垢及其他外部雜質。探頭移動區表面的不平整度,不應引起探頭和工件的接觸間隙超過0.5mm。如果間隙超標,應修整探頭移動區表面。當焊縫表面局部變形導致探頭與焊縫的間隙大于1mm,可在受影響位置用其他角度探頭進行補充掃查。如果該掃查能彌補未掃查到的檢測區域,此局部變形是允許的。探頭移動區和聲束反射面應允許無干擾的耦合劑和反射物。 | 9?掃查面準備 掃查面應足夠寬,以確保聲束覆蓋整個檢測區域(見圖2)。或者,如果能實現焊接接頭雙面掃查以確保聲束覆蓋整個檢測區域,可縮短掃查面寬度。掃查面表面應平滑,無焊接飛濺、鐵屑、油垢及其他外部雜質。掃查面表面的不平整度,不應引起探頭和檢測表面的間隙大于0.5mm。如果間隙超標,應修整掃查面表面。當遇到表面局部變化,如沿著焊趾掃查,導致探頭與表面的間隙大于1mm時,僅當在受影響部位增加至少一個其他角度的探頭進行補充掃查時才能被允許。該補充掃查應解決因間隙超標引起聲束未覆蓋整個檢測區域的問題。掃查面和聲束反射面應允許無于擾的耦合劑和反射物。 | 更改了掃查面準備要求(見第9章,2013年版的第8章) |

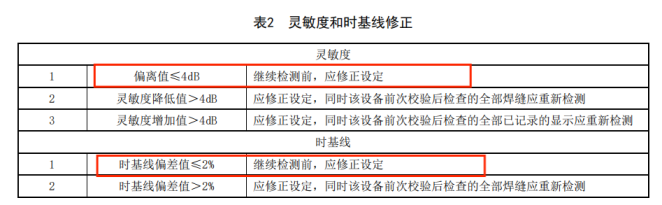

| 11 | 10 時基線和靈敏度設定 10.1 概述 依據本標準和附錄E要求,每次檢測前應設定時基線和靈敏度,并考慮溫度的影響。時基線和靈敏度設定時的溫度與焊縫檢測時的溫度之差不應超過15℃。檢測過程中至少每4小時或檢測結束時,應對時基線和靈敏度設定進行校驗。當系統參數發生變化或等同設定變化受到質疑時,也應重新校驗。如果在檢測過程中發現偏離,應按表2要求進行修正。  | 11 時基線和靈敏度設定 11.1 總體要求 按照本文件和ISO16811的規定,每次檢測前應設定時基線和靈敏度,并考慮溫度的影響。時基線和靈敏度設定時的溫度與焊縫檢測時的溫度之差不應超過15℃。 檢測中至少每4h或檢測結束時,應核查時基線和靈敏度設定。當系統參數發生變化或等同設定變化受到質疑時,也應重新核查時基線和靈敏度設定。 如果在核查過程中發現靈敏度偏差值大于2dB或時基線偏差值大于1%,應按表2進行修正。  | 更改了靈敏度和時基線修正要求(見表2,2013年版的表2) |

| 12 | 10.4 傳輸修正 當使用對比試塊建立參考等級時,應在工件和試塊有代表性的位置測量聲能傳輸損失差值。適用技術見附錄F。 如差值小于等于 2dB,無需修正。 如差值大于 2dB 且小于 12dB,應進行補償。 如差值大于等于 12dB,應考慮原因,如適用應進一步修整探頭移動區。 當檢測對象存在較大的聲能傳輸損失差值,但未發現明顯原因時,應測量檢測對象不同位置的聲能傳輸損失,并應采取修正措施。 | 11.4傳輸修正 當使用對比試塊確定參考等級時,應在工件和試塊有代表性的位置測量聲能傳輸損失差值。按ISO16811描述的方法選擇適用的技術。 如差值小于或等于2dB,無需修正。 如差值大于2dB且小于或等于12dB,應進行補償,如差值大于或等于12dB,應分析原因,如適用應進一步修整掃查區表面。 當檢測對象存在較大的聲能傳輸損失差值,但未發現明顯原因時,應測量檢測對象不同位置的聲能傳輸損失,并應采取修正措施。 | 更改了傳輸修正要求(見11.4,2013年版的10.4) |

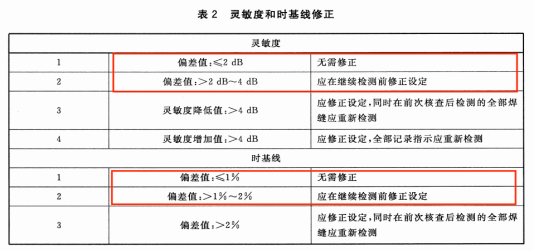

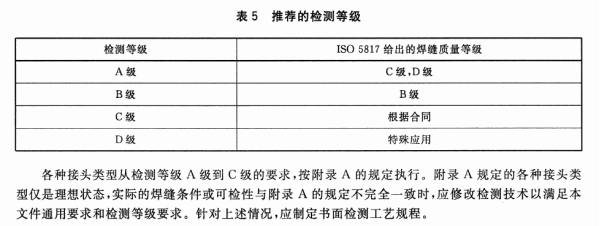

| 13 |  |  | 更改了推薦的檢測等級(見表5,2013年版的表5) |

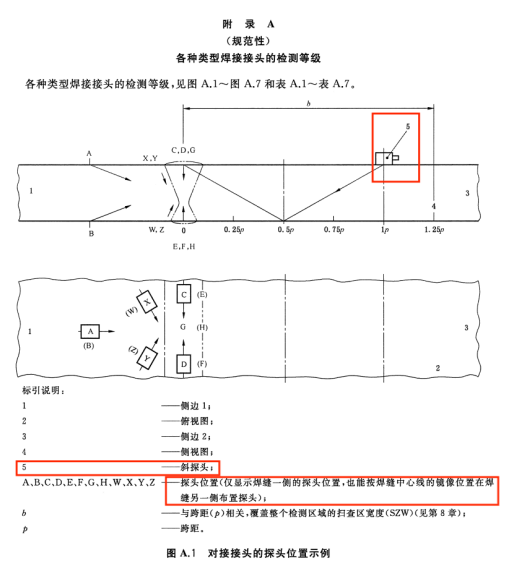

| 14 |  |  | 更改了對接接頭的探頭位置的圖示和標引序號說明(見圖A.1,2013年版的圖A.1) |

| 15 |  |  | 增加了插人式管座角接頭直探頭位置的圖示(見圖A.3,2013年版的圖A.3) |

| 16 | 刪除了串列掃查的附錄(見2013年版的附錄B) 刪除了曲面工件實際折射角計算的附錄(見2013年版的附錄D) 刪除了時基線和靈敏度設定的附錄(見2013年版的附錄E) 刪除了傳輸修正的附錄(見2013年版的附錄F) |

The post GB/T11345《焊縫超聲檢測標準》2023/2013對照表 appeared first on 無損檢測培訓-特種設備-鋼結構-機械制造行業.

]]>